Няма добавени продукти!

Бихме могли да разделим вакуумните помпи на три вида:

Тези помпи са с висок дебит и по-ниско налягане. Достигат до около -0,4BAR вакуумно налягане. Предимството им е, че поради големия дебит много трудно "изтърват" вакума дори и ако от някъде листа започне да "диша" (засмукване на ъвздух през срезовете или фуга). Имат лесна и евтина поддръжка, по-достъпна цена.

Могат да бъдат :

|

⟩ монофазни - 2.2kW с опция за филтър на всмукателния вход и шумозаглушител |

⟩ трифазни - 5.5kW или 7.5kW с включен филтър и шумозаглушител |

|

|

Монофазните помпи са подходяши за направа на вакуум маса на малки CNC машини - EM-4060 и EM-6090. Въпреки това силата им на задържане на детайлите е лимитирана.

.

!!! Важно е трифазните помпи да бъдат свързани чрез подходящ контактор със защита от претоварване.

.

Помпи с по-нисък дебит и по-високо налягане. Достигат около -0.8 бара вакуумно налягане. Снабдени са с безмаслени, самосмазващи се ротационни пластини от въглероден графит. Дизайнът им наподобява вакуумните помпи на Becker. Имат по-висока цена, графитените пластини и въздушни филтри са консуматив.

|

⟩ трифазни с включен филтър на всмукателния вход - 5.5 kW 160 m3/ч и 7.5 kW 175 m3/ч |

⟩ помпи с голям дебит - Ротационни лопатки - 7.5 kW 250 m3/ч трифазни и 11 kW 360 m3/ч трифазни |

|

|

За задържането на по-малки детайли е необходим голям дебит (т.е. силен въздушен поток). Ако обаче използвате монофазен ток, няма да имате нужната мощност (ампераж), за да управлявате помпа с голям капацитет. Затова при по-големите машини e задължително използването на трифазни вакуум помпи.

Например, идеалният размер на помпата за маса с размери 2 на 1 метра е около 160 до 250 куб. м, в зависимост от материалите, които се режат. За по-големи размери на масата може да се добави още една или повече вакуумни помпи, за да се компенсират загубите и да се поддържа достатъчно налягане за задържане.

Големите детайли, като страни на шкафове, са лесни. По-малките обаче, които са 150 мм на 300 мм или дори по-малки, могат да се обработват последователно без мостчета* като се следва определен ред на рязане и се настроят траекториите на инструмента, така че детайлът да остане закрепен до последния момент на операцията. Рязането на по-малки части преди по-големите Ви дава най-добрия шанс за здраво задържане.

* Мостчета: малки секции, където режещият инструмент се повдига, за да позволи на работния детайл да остане задържан на основния лист.

За да използваме вакуум при работа със CNC рутер, използваме подложка на работна маса. Какво е подложка работната маса? Това е лист най-често от MDF или разпенено PVC, който покрива и защитава оригиналния вакумен плот на машината. Нейната функция е преди всичко да запази работната масата от една страна и да осигури равнинност на цялата работна площ (след поставяне се пуска файл за зарявняване). MDF-ът е порест материал, който позволява на въздуха да преминава през него. Вакумът преминава през MDF и "засмуква" Вашия работен лист. Вашият дървен или пластмасов работен материал се поставя върху работната маса за обработка.

Какво ми е нужно? Препоръчителната дебелина на подложката е между 16 и 25mm задължително нефурнирован MDF (не влагоустойчив или с висока плътност).

Ако ще ползвате охлаждане на инструмента, се ползва работен плот от разпенено PVC (FOREX, LIGHTEX, SIMONA) с дебелина между 10 и 20mm (МДФ-а е силно хигроскопичен и ще се деформира и надуе от охлаждащата течност). За да може да преминава вакума през плоскоста тя се разпробива с множество отвори.

Подготовка:

⟩ Подложката, ако е MDF трябва да има запечатани външни ръбове. (препоръчваме PVA лепило, кантиране или блажна боя, нанесени върху ръба и оставени да изсъхнат)

⟩ След това използвайте програмата за изравняване, изпълнена с Вашата машина, фрезовате 0,5 - 1mm от горната повърхността на цялата подложката. За изравняване на масата можете да използвате Фрезер за изравняване на работната маса, както и фрезер Arden. Когато във времето работната маса стане много наранена или неравна, изравнете я отново.

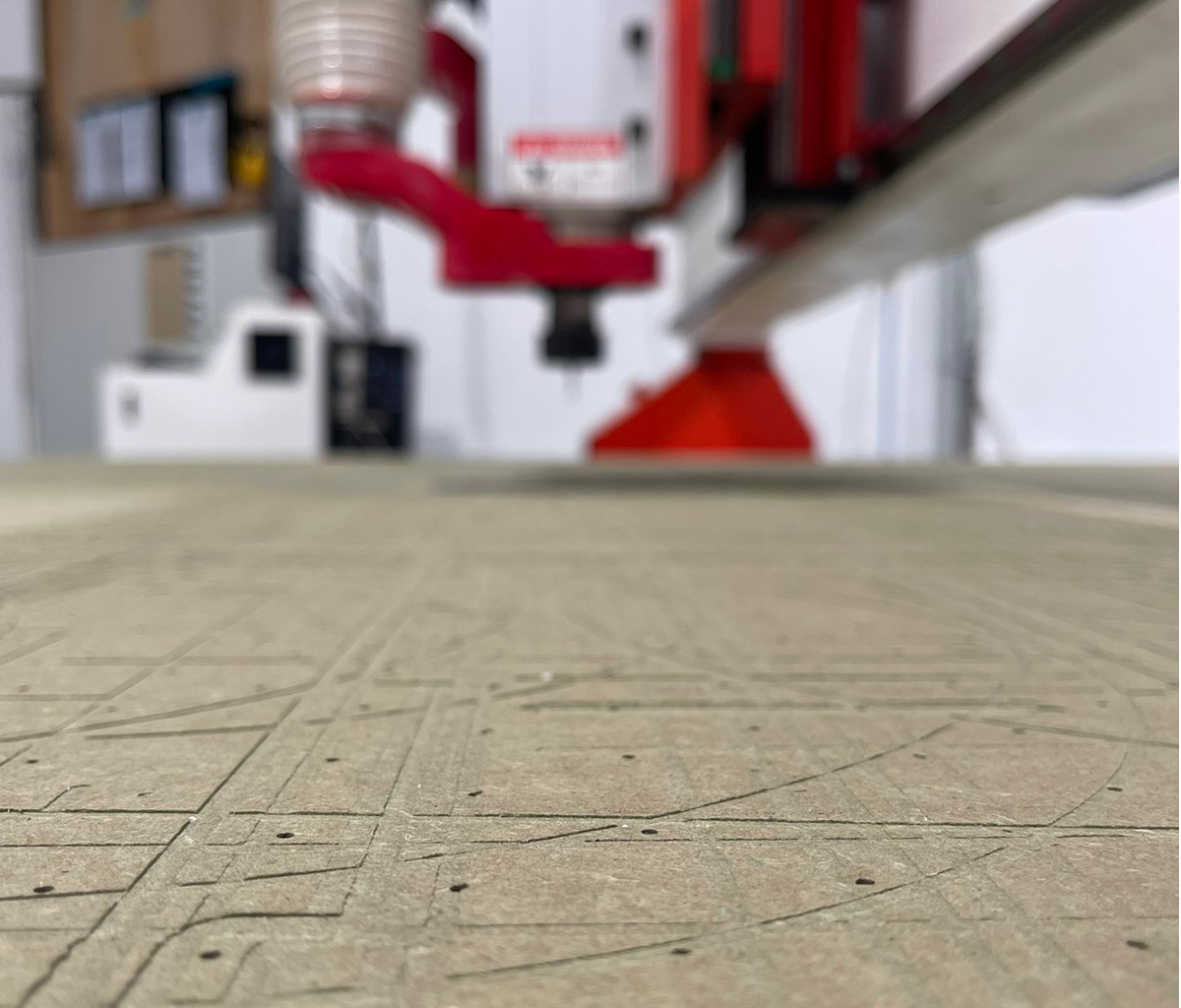

Снимка: Повторно заравняване на работната маса

Вакумът всъщност само понижава "налягането" под Вашия работен материал. Това привежда в действие законите на физиката на Бернули и Нютон. Тъй като въздушното налягане тече от високо към ниско, атмосферното налягане натиска материала отгоре към твърдите вакуумни камери с ниско налягане под Вашия материал.

⟩ Колкото по-голяма е повърхността на Вашия детайл, толкова по-висока е силата на натиск, действаща върху нея.

⟩ Ако Вашият вакуум може да бъде намален до -1 бар, ще имате 14,4 psi налягане, действащо надолу.

⟩ Вакуумните помпи постигат част от това налягане, така че получаваме 14,4 psi, разделени на тази част от силата на натиск на квадратен метър.